在对大型或复杂零件与工具,如涡轮机、压力容器、飞机、半导体制造工具、船舶等进行泄漏检测时,通常会遇到检测效率低、检测不全面、精度难以达到等诸多挑战。

在本篇文章中,英福康专业工程师特别挑选出了他们在工作中常见的两大挑战,与您共同探讨问题出现的原因以及英福康相应的解决方案。

挑战一:使用长线缆连接零件进行检测时,响应时间长、检测精度低

在测试大型或复杂零件与系统时,往往需要使用长电缆才能让检测仪器到达系统的所有区域。然而由于检测信号需要沿着电缆在仪器和被测物体之间传输,经常会出现响应时间长、检测精度低的问题。而若是电缆线不够长,又无法检测到大型物体周围的泄漏。

INFICON北欧区客户经理Andreas Karlsson解释说:“假设一个零件有多个潜在的泄漏点。每个单独泄漏点的响应时间必须足够快,否则用户就有可能因扫描过快,导致信号在泄漏点已经通过之后才到达。”

解决方案:

英福康Sensistor® Sentrac® 氢气检漏仪,通过将传感器直接集成在手探头的顶端,克服了这一挑战。该创新设计消除了传统低流量检漏仪通常存在的信号延迟问题,并且无论使用的电缆线有多长,都能确保响应时间始终如一且可靠。

此外,针对电缆线不够长或容易缠绕的问题,Sentrac还提供了一款便携式电池供电的型号,其重量轻,无需电源线,可在生产线或测试地点之间无缝移动。同时,它的便携性也有助于服务和维护任务。

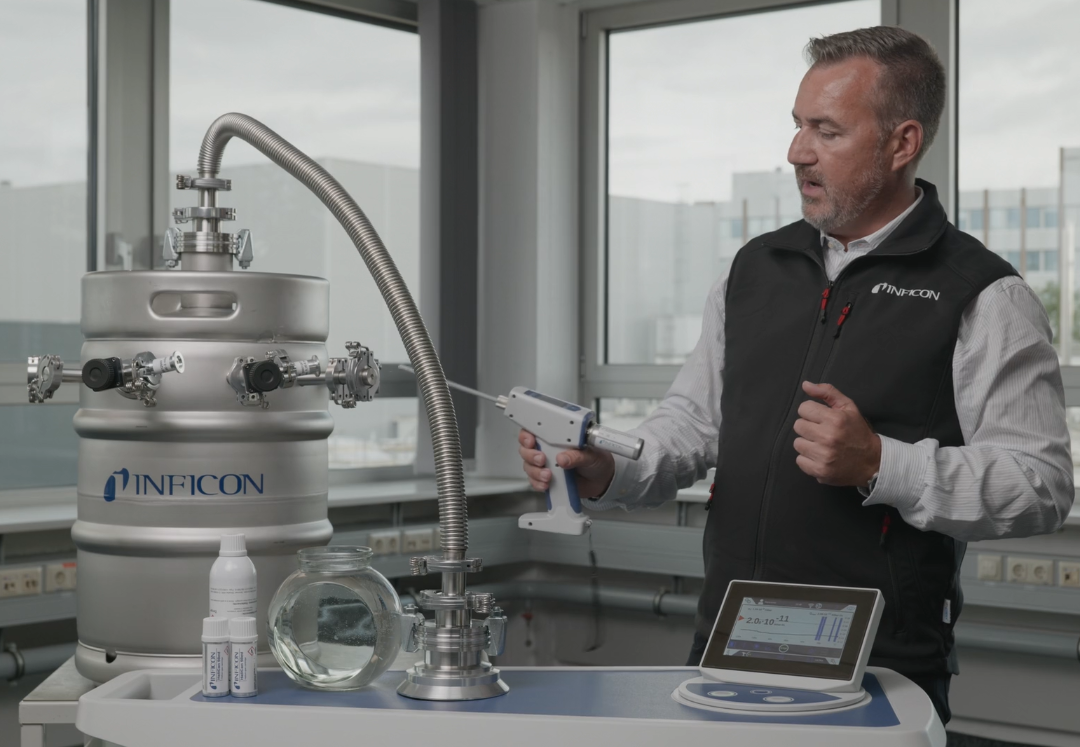

对于半导体制造工具的检测,英福康UL系列氦气检漏仪通过引入SMART-Spray氦气喷枪,也能轻松应对以上挑战。该款创新的喷枪提供了一种完全无线的解决方案,消除了长电缆和缠绕的气体连接软管带来的不便,使氦气泄漏检测变得前所未有的简便。

挑战二:无法通过仪器屏幕及时查看检测结果

检测大型或复杂物体的另一大挑战,是由于物体较大的体积或复杂的几何形状,使得操作员很难靠近检测仪器屏幕及时查看、监控检测结果,从而影响了他们准确识别、解决泄漏点的能力。

解决方案:

英福康Sentrac的手持式探针和SMART-Spray喷枪都通过集成显示屏解决了这一问题,所有必要信息都会及时显示在操作员的手掌中。借助这一功能,操作员无需来回走动,即可快速识别并解决泄漏位置,极大节省了时间和精力。

希望以上内容,能够为您的工作带来一些帮助,英福康会定期在官微上分享我们在各个行业的检测经验与技巧,还请持续关注~ 英福康高效解决方案,助力您应对各种挑战。