“来电”的感觉总是突然出现——

当特灵邂逅在储能领域占有一席之地的

河南某新能源电池工厂

合作火花一触即发

凭借近10年产品研发和量产技术积累

及多项核心技术的支持

该工厂“电量”时刻满格

年产2G瓦时锂离子电池

总冷负荷约3,200冷吨

面对如此“来电”的TA

特灵将如何守护?

基于系统场景应用复核

设计优化、设备选型优化

节能技术和优化控制等多个方面

特灵为工厂提供了

全面的冷冻机房整体解决方案

综合能效提升近15%

为满足项目的分期投产需求

及全年8,760h的负荷特性

特灵最终选用超高效变频离心式冷水机组

此外,采用降阻近40%的

优化版蒸发器和冷凝器

显著提升系统能效

采用ODP和GWP双低的负压环保冷媒

助力实现减碳目标

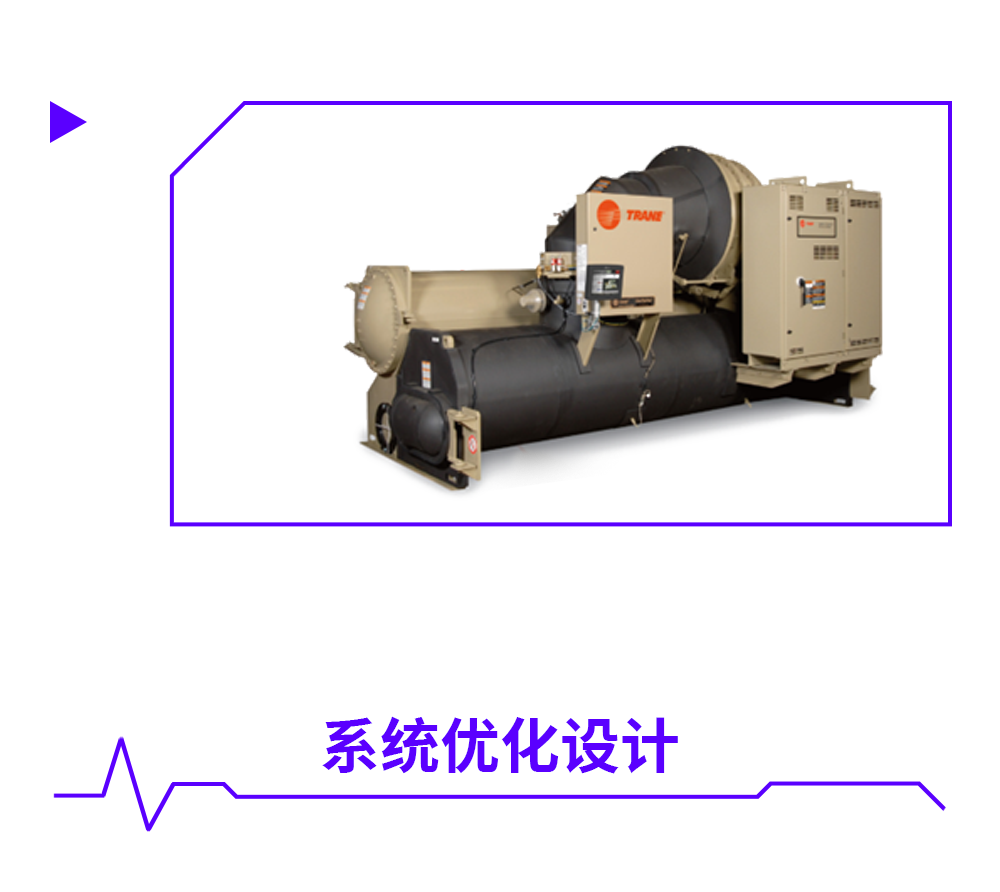

冷冻泵、冷却泵及冷却塔风扇均采用变频控制

构建全变频水系统

结合多级压缩技术

确保灵活适应不同工况

6℃/13℃的供/回水温度

是此次一次泵变流量系统的点睛之笔

通过7℃的大温差设计

有效减少初期投资成本和运行能耗

水泵与冷水机组之间的集管连接方式

互为备用增强系统稳定性

以水泵运行台数的优化

同步提升冷冻机房能效

让系统运行的每分每秒都能量充沛

针对传统控制方式中的

分开控制、单一目标、能效局限等弊端

特灵冷冻机房自控策略采用数据驱动的方法

通过实时分析变工况数据

不断优化控制逻辑

确保控制目标的持续更新

借助解耦技术

提升系统整体能效

为项目提供更坚实的保障

采用美国能源部认可的TRACE™ 700模拟软件

结合更科学的自控技术和更合理的逼近度设置

特灵深入挖掘每一项节能潜力

显著延长自由冷却时间

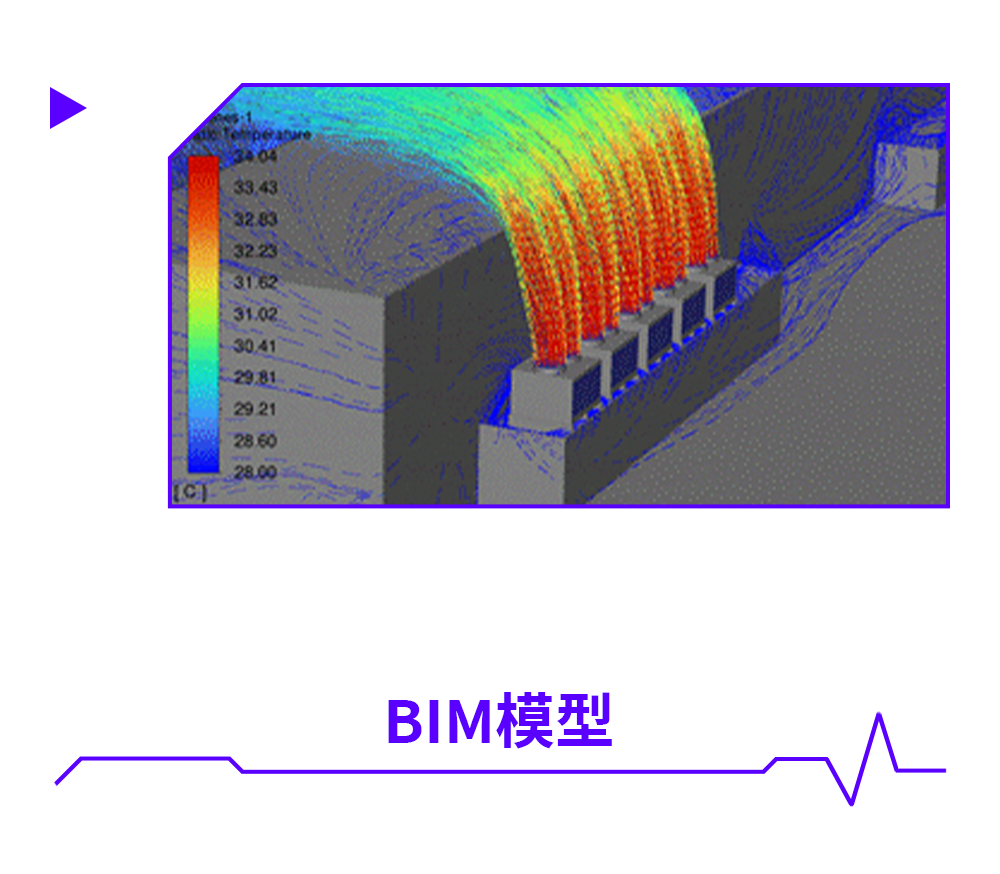

正因有了CFD流场模拟的强有力支持

即便在场地受限且存在气流阻断的挑战下

特灵也能够精确验证冷却塔的流场条件

并因地设计完美适应空间布局

充分满足设备散热需求的冷却塔方案

带来无可比拟的可靠性与高效性

借助BIM模型的“所见即所得”的特性

设备布置、管路走线的每个细节

能都能精确无误地呈现

高度可视化和协同化的属性

极大减少潜在的施工冲突与变更

确保项目进度的顺利推进

也为后期运维提供极大便利

守护更多“来电”时刻

助力实现“满电”飞跃

特灵科技扎根行业前沿

与能耗较量,与绿色相拥

为各行业领域赋能新的高效可能