发展新能源汽车作为交通运输行业重要的减碳举措,在绿色经济和“双碳”目标的双重推动下,迎来了新的发展机遇,各大车企纷纷入局新能源,由此也推动着锂电池技术不断更新迭代,中国锂电池行业已步入了高质量发展的新阶段。

新能源技术的引入的确能帮助用户端实现绿色低碳,那么,在生产环节呢?

制备高性能的锂电池需要对环境湿度进行严格控制,目前业界的主流做法是通过转轮吸附除湿来实现。转轮除湿均配有再生加热器,并且为了保证除湿效果,转轮的再生温度需要保持在110~140℃。

由此,锂电池行业企业就面临着2大亟待解决的痛点:

• 系统运行时消耗大量的能源用于再生,势必增加企业生产制造的成本。

• 转轮再生侧排风排出的高温高湿的空气,如果直接排放到环境中,会造成能源浪费。

有没有合适的解决办法?

听小艾细细道来!

这次,小艾带大家来探访一处位于湖南长沙的某锂电池干燥间项目。该项目作为新兴技术的应用试点,采用的是空气源热泵技术与转轮除湿系统相结合的方式,以实现能源高效利用及低碳节能的目标。

但是,项目一开始就面临着5大挑战:

高温挑战

转轮除湿系统的再生温度需要保持在110~140℃,而常规热泵的冷凝温度最高为70~80℃。

需要更高冷凝温度的热泵系统才能在转轮除湿系统中正常应用。

工艺挑战

当环境温度低于15℃,制冷剂系统停机之后的压力可能会低于大气压力,如果连管焊接不良,空气就会进入到系统中导致压缩机润滑油酸化,压缩机会因润滑系统故障导致烧机。

机组对焊接工艺的要求高于常规热泵系统且须考虑系统负压密封。

节能挑战

项目要求在保证设备常年稳定运行的前提下,尽可能降低机组运行能耗,传统节能方案最多节能10%,这对于一个新兴技术的试点项目来说显然是不够的。

能够达到更为显著的节能效果,至少节能20%。

风险控制挑战

热泵系统的蒸发器和冷凝器位于转轮除湿系统再生侧的高温环境中,热泵系统停机后,其中的制冷剂会迁移至压缩机和气液分离器中,再次启动时,会有回液和吸压过低的风险。

需要热泵系统能够防止制冷剂回流积存,降低相关风险。

系统稳定挑战

全年转轮除湿机处理的湿负荷变化很大,热泵机组的工况变化剧烈。

成熟可靠的控制逻辑是项目成功的关键。

艾家超高温热泵整体解决方案

无惧挑战,直击痛点

针对项目应用中的痛点和挑战,艾默生整体解决方案与应用团队与我们的合作伙伴瀚润特环保设备(江苏)有限公司团队通力合作,克服重重技术难点。经过大量的实验室测试,创新性地将艾默生的超高温热泵整体解决方案成功应用于转轮除湿系统中!

艾默生超高温热泵整体解决方案

在大量实验数据的基础上,摸索出了一套成熟可靠的控制逻辑,既满足严苛的工艺要求,又保障了压缩机和阀件可靠稳定的运行,同时在压缩机底部及气液分离器底部布置电加热带以控制回液风险,使热泵技术在转轮除湿系统中应用成为可能。

创新性的行业成功应用

高效节能&极具推广价值

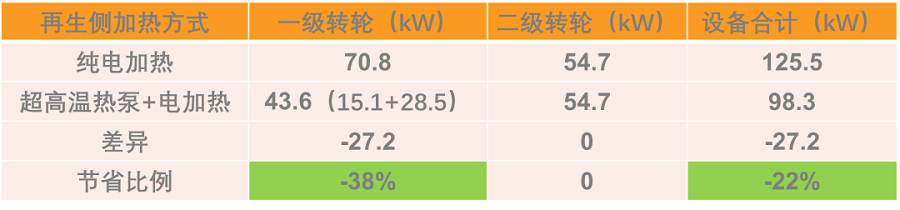

项目于2021年7月安装并投入使用,经过长期的项目运行和数据监测,对比纯电加热方案,采用艾默生超高温热泵解决方案后,一级转轮能耗降低38%,整套转轮设备能耗降低22%,整体碳排放量减少38%左右,节能减排效果显著,项目投入使用一年多来,始终运行良好。

满足严苛技术要求,实现高效节能

项目中采用的谷轮™涡旋超高温热泵压缩机ZW650HUH-TEP,最高冷凝温度可达135℃,排气温度限制为145℃,满足转轮除湿系统应用要求。同时,压缩机所配备的喷气增焓功能,一方面能够增加系统的制热量,另一方面还可以通过经济器换热来提高热泵系统能效,从而更加节能高效。

节能减排效果显著,不对环境造成影响

采用超高温热泵系统后:

• 对比纯电加热方案,一级转轮节省能耗达27.2kW,能耗降低38%,整套转轮设备能耗降低22%。后续如在类似设备二级转轮上也采用超高温热泵技术,节能效果将显著提高至少30%以上。

• 一级转轮再生电加热及热泵碳排放量减少了14kgCO₂/h,减少碳排放38%左右,减排效果明显。

• 再生排风空气中的水分在蒸发器侧即结露变水,经冷凝水排水口排出,并且温度降低到22℃左右常温,不对环境造成温升和湿度影响。

创新技术成功应用,具备行业推广价值

艾默生的超高温热泵技术在转轮除湿系统中获得了创新性的成功应用,其安装和运行经验为未来的锂电池生产除湿项目提供了宝贵的经验,不仅满足生产工艺要求,也帮助锂电池生产企业更好地实现节能增效,践行“双碳”目标。

行业的低碳绿色发展需要创新的技术和大胆的尝试,更需要行业上下游企业间的共同协作。艾默生将继续凭借丰富的实验室资源与先进的技术,助力相关行业挖掘更具价值的应用可能,实现可持续发展。