上篇写了“克服过程测量挑战,随时随地易测量-艾默生无线非侵入式解决方案助力工厂智慧化升级与安全改造”,本文则聚焦探讨于其中之一-Rosemount™708 无线声波变送器如何用于解决炼油化工类企业的泄压阀、安全阀系统(后文统一简称为安全阀)的非正常泄放和泄漏治理技术和相关方案实践的具体应用,衡量和管理碳排放,帮助您实现绿色可持续发展。

应用背景

炼油化工企业内为保证过程安全,会设置了多个安全保护系统;其中安全阀系统作为一个物理层的泄放系统,对于装置的过程安全起到了至关重要的作用。

安全阀的基本运行原理是对不同工艺条件下的安全阀设置起跳压力,当工艺反应或操作过程出现异常或失控时,设备内介质达到或超过安全阀的起跳压力,安全阀起跳,阀门从全关到全开,把大量超压的介质泄放到火炬系统回收或燃烧处理,确保过程装置的安全,生产异常带来的损失最小;同时,安全阀由于是机械设备,长时间运行后由于机械部件的磨损会导致出现阀出现内漏和卡顿,初期比较微小,普通的人工检查难以发现,通过微漏出去的介质也会进入火炬被烧掉。以国内某100万吨乙烯生产装置为例,每100万吨乙烯装置通常要配置超过1000台不同规格的安全阀,一年内因泄漏和非正常排放导致的损失已超过5000万人民币(根据非官方统计数据)。

安全阀因泄漏和非正常排放不仅引起损失,而且还带来风险:

1.大中型炼油化工装置的生产运营会导致出现异常,引发一系列联锁型的工艺动作,一部分事件会引发安全阀起跳,多年以来,安全阀的泄放是没有在线的测量设备实时监测的,要依靠泄放发生后 上游的压力产生变化后,DCS操作人员通过综合情况加以判断和定位出现动作的安全阀和相关位置;大概会根据复杂程度耗时数分钟、数小时;这个判断的过程,同时延迟了工艺恢复和相关后续处理工作的时间;增加了由于安全阀起跳而产生的后续工艺安全和装置安全的风险;

2.由于多个装置会共用一个火炬,不同装置的安全阀起跳后,介质会排放到火炬系统燃烧,部分情况,安全阀由于出现卡顿而无法回座;当火炬系统出现燃烧泄放介质时,由于火炬连接着多个装置的安全阀系统,企业调度人员无法及时确认泄放是从哪个装置来的;更无法确认时来自哪个装置的那个工艺单元;这对火炬系统的及时处理、泄放发生后的溯源工作和事故调查工作带来了困难。

细节决定效益, 安全阀的内漏和起跳后由于卡顿而无法完全回座导致的高价值工艺介质的持续泄漏,看似微小,积年累月,却损失甚大。内漏严重的装置的生产效益势必大打折扣,经营管理者心知肚明,只是找不到好的办法解决,苦其久矣。

解决方案

经过了近10年在国内各大炼油企业的先行先试,艾默生提供的非侵入式无线超声测量技术一次性解决上述问题,此技术分为三部分组成:

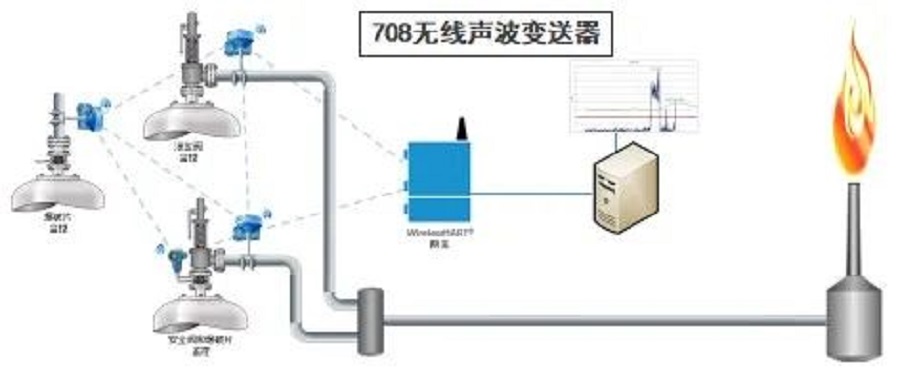

01 非侵入式无线超声波变送器-Rosemount™ 708无线声波变送器 :

通过非侵入式测量设计,传感器只需贴在安全阀就近下游的管道上,用抱箍固定,传感器内置热电偶和超声波检测元件,可同时捕捉管壁温度的变化和管壁传来的超声波,而安全阀泄漏的发生恰好伴随着足够强度的超声波信号,两种信号第一时间被传感器捕捉,并经过数字变送器的处理转换成数字信号,将声级和温度数据、设备数据、事件状态和泄漏检测信息通过工业无线数字协议将实时数据无损的传送至无线网络中,从而掌握疏水阀和泄压阀 (PRV) 的状况,能源使用情况和排放情况的实时信息。整个投用过程,不需停工,不需动火,可在对生产零干扰下完成部署。

02 工业Wireless HART网络

通过现场的开放的符合国际IEC62591 和国家标准GB/T-22210.5-2013 的无线网络,安全阀侧的泄漏数据获取至无线网关,在网关汇总后,通过有线或无线网络,进入专用的分析软件。每个无线网关可同时管理200个现场测量点,且单个网络可接入各种无线测量仪表,包括但不限于过程压力,温度,液位,振动,腐蚀,分析等实时过程、资产或安全数据。工业无线技术在装置区布下天罗地网,将过程、可靠性、能源、资产数据全面托管,构建起数字化工厂的基础设施。

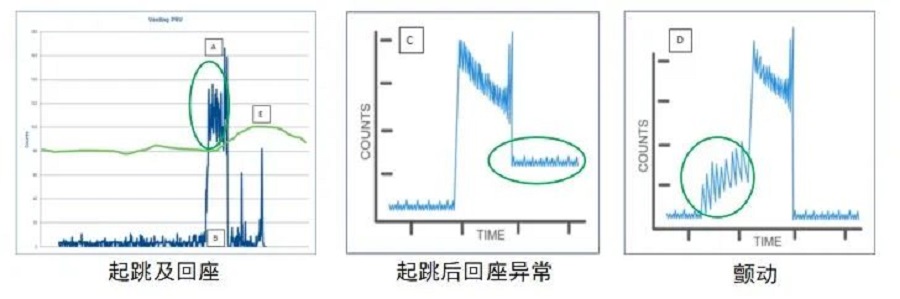

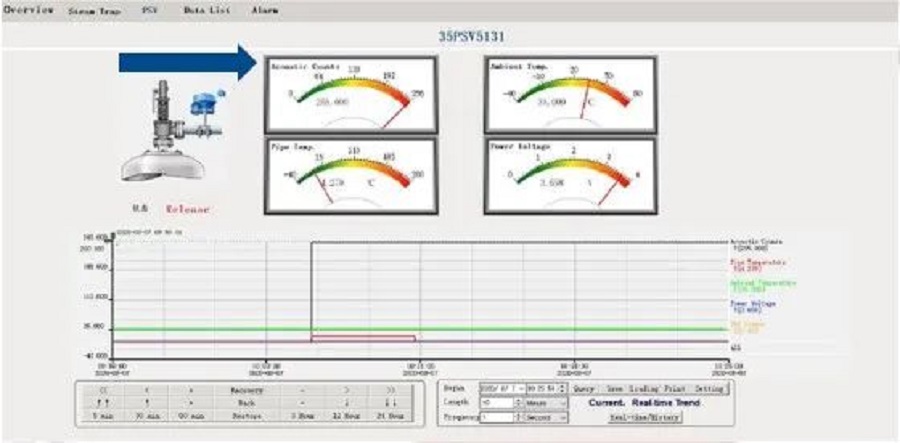

03 工厂洞见Plantweb insight轻量化工业软件

将现场的实时数据经过专用的安全阀异常判断的算法给出清晰的安全阀的正常或异常状态,包括 正常,泄放,泄露,堵塞等状态,并给出警告;给出具体的快速故障处理依据和全程数据追溯;轻量化的软件可融于现有的企业的生产管理平台,决策数据可进可出,畅通无阻。

现场应用

某上海知名化工企业,针对装置内重要工艺位置维修后“重新上岗的”23套重要安全阀实施了艾默生安全阀在线监测子系统,投用几年来,多次发挥了系统的威力,为企业的效益提升和安全保障提供了重要价值;

2020年8月7日上午,用户丙烯球罐接受第三方供应商发来的丙烯操作,10:03分用户的安全阀在线监测系统给出安全阀PSVXXXX泄放报警;DCS内操人员第一时间就锁定了出现起跳的安全阀位置和相关工艺段;10:08分DCS内操发现火炬冒黑烟,大量的丙烯由于无法得到充分燃烧而被排放。10:30 工艺段内恢复至正常压力。正是由于安全阀在线监测系统的精准预警,为操作人员和管理人员争取了宝贵的时间,按照异按照异常处理程序快速、有序的进行处理;凭借着安全阀数字哨兵的助力;专业的管理和操作员队伍快速有效的处理了这起异常事件,得到了中国及总部管理层的嘉奖。

2020年9月6日,安全阀在线监测系统产生报警事件,反馈某安全阀PSVXXYY出现间歇性的预警,但出现时间较短,后又恢复正常,细心的工程师没有放过这个异常的警告,第一时间安排切除此安全阀,到维修车间进行现场故障验证;正向打压至2.06MPA,并没有出现泄漏现象; 背压提升至0.1MPA;发现了泄漏点;在设备故障的早期就及时排除了这个设备隐患;在没有这套在线监测的支持下,这是不可能做到的。

数字化能力对于生产管理将持续赋能

数字化之于过程工业,从生产到可靠性,安全,企业运营;从局部到全局,正日益赋能于这个行业;从数字化工具到全面迭代赋能,让运营脱胎换骨,成为现代的灯塔工厂。此文章仅是管中窥豹,分享数字化威力之冰山一角;今天,正有更多的企业通过数字化的赋能而逐步获益,提升内功,在市场竞争中获得先机。

罗斯蒙特测量与分析仪表致力于帮您解决更多的测量难点,欢迎咨询联系:RMT.CHINA@EMERSON.COM。