由于全球新冠疫情和其他因素,世界已进入了一个需要新的运行模式的时代。与此同时,新的数字化转型技术有巨大的潜力提升人员和生产运营的自动化程度。数字化技术将以往分离的运营技术和信息技术结合在一起,正在改变人们在流程工厂的运营方式。

艾默生作为全球技术与工程公司,致力于与全球流程工业企业一起实现工厂的数字化生产运营,达到标杆企业绩效。

将工厂生产运营从全手工、无电子化阶段过渡到数字化运营并不是一个简单的过程。除了要保证安全、可靠的生产运营外,还必须考虑提高业务效率和商业价值。艾默生结合多年对数字化工厂的专业经验,认为数字化工厂成熟度可以分为6个等级:

第1级

处于第1级的工厂在生产过程只有极低的自动化水平,采用基础PLC控制, 上位应用都是孤立的,集成度很低。一旦发生事故只能人工找原因。

第2级

工厂实现了批量过程半电子化,配方由PLC控制,只与DCS有小部分数据交互。工厂独立运营,几乎没有“实时”数据,需要大量人工工作。

第3级

工厂实现部分数字化转型,ERP、 LES、MES 以及自动化层完全集成并且支持数字业务流程;建立了工厂网络,拥有完整的电子报告和文档数据,以及一定数量的现场数据采集能力。但是数据分析只是半自动化水平。

第4级

工厂开发使用先进的生产技术,拥有预测性维护能力、数据分析系统自动报警、监控设备的健康状态,并实现流程建模和仿真培训。

第5级

工厂实现从生产到价值链的企业整合,“即插即用“从仪表到传感器尽可能降低系统停车时间。对设备和系统健康状况和性能进行较为全面的在线持续监控。

第6级

工厂即数字化工厂,完全自动化运营,实现在线、实时、连续、闭环、过程验证和控制的生产,具有自动实时质量纠错能力。由远程专家处理异常情况,在整个价值链中普遍使用自适应分析的机器学习。

工厂数字化程度的调研

在新冠疫情大爆发之前,ARC公司与Control杂志一起开展了一项调研 – 当今流程工厂的数字化操作现状,以及当前数字化转型的成熟度、自动化运营发展和使用水平。

本次调查问卷的回复主要来自于化工和石油天然气上游、下游行业用户,一半来自于北美洲。超过45%参与调研的业主表示,对希望提高制成品生产线和产品管理流程的自动化;对于生产计划和调度、现场操作/维护和原材料准备/处理,受访者表示目前处于第3级或以下的水平,仍然需要大量人工干预,当意外事件发生时尤其如此。对于标杆绩效工厂,超过35%的人认为他们正处在第4级,而超过35%的人认为它们处在第3级。

数字化生产的期望

超过35%的受访者认为他们对原材料处理水平处于第3级,约15%的受访者认为可能在第4级。受访者对制成品/产品制造有更高的期望,超过25%的人认为处于第3级,超过35%的人认为已处于第4级。许多受访者希望在计划和调度、维护和成品领域提高自动化运营水平。

艾默生在行动

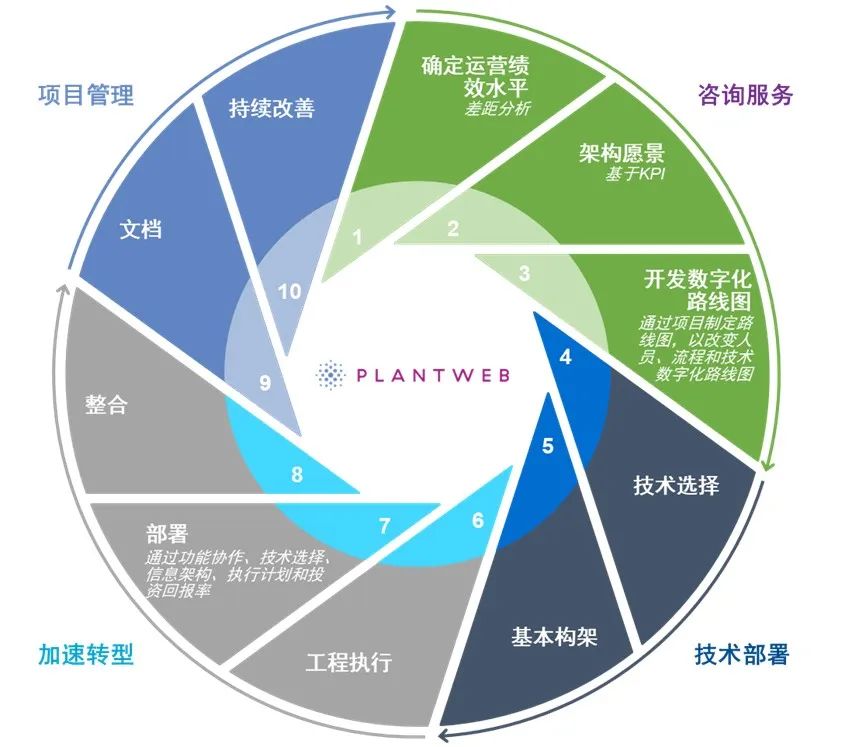

最近,艾默生推出了数字化转型专业服务包,这个服务包依托艾默生的专业技术、产品和解决方案,围绕数字化转型的周期,为客户量身打造,包括10个步骤,从咨询服务、技术部署、加速转型、项目管理的角度展开,包括流程工厂实现范围广泛的数字化转型。

1、根据企业发展战略的总体需求制定智能制造的愿景和目标。

2、评估企业所在数字化成熟度,确定转型提升维度及采用的解决方案。

3、由于各项执行方案有可能互相耦合,需要确定各项解决方案的执行顺序和方法;

4、定期或根据进度对每个方案实施之后适时评估,从而更好地指导下一步工作的开展。

将新的数字化技术引入工厂和企业的运营中,有可能将人员和生产流程提升至最佳状态,实现全自动化运营,提高企业生产绩效!

艾默生在行动!如需了解更多有关“数字化转型专业服务包”咨询,请与艾默生当地办公室销售联系,获发邮件至chinainfo@emerson.com。