本文作者:肖佳红

数字化时代,强调的是质量与成本的双向控制,精益与安全比任何时候都显得更加重要。艾默生作为全球自动化与数字化领域的领导厂商,携手亨斯迈打造流程工业数字化安全样板车间,推进行业数字化加速转型。

亨斯迈丨Huntsman

亨斯迈作为一家覆盖30多个国家,成功经营超过75个生产基地及研发机构的全球化学品上市公司。

亨斯迈在上海设立的聚氨酯生产基地,目前现有的3条生产线共计年产40万吨MDI及20万吨预聚体。如此庞大的工厂内,在每条生产线上仅配置1名DCS操作员,该操作员不仅需要保质保量的完成班组生产任务,还需要随时应对突发报警信息,操作员长期处于高负荷的工作状态,为安全生产埋藏了诸多不利隐患。在这样隐患下,任何一个关键参数的失控或操作员的误操作,都有可能造成装置的非计划性停车,甚至导致安全或环保事件。如何在确保产品质量的同时,提升操作员效率成为了解决问题的关键。

针对存在的问题及隐患,艾默生与亨斯迈,成功制定并实施了控制性能提升项目,在帮助工厂提高产品质量和自动化程度的同时,降低操作员的负荷及能源的消耗,从而使生产变得更加安全、稳定和高效。

奖状

影响产品质量及操作员负荷的原因分析:

1、自动控制投用率低导致操作员需频繁手动干预

工厂在经历了10多年的运营后,虽然整个工厂的控制回路在项目建设之初就设计为自动操作,但由于种种原因,在实际运行期间,很多控制回路都在手动操作。

2、控制不稳定导致过程值报警,需操作员频繁响应

工艺参数控制不稳定导致的过程变量超限报警频繁。

3、关键工艺参数的控制精度不够,影响产品质量

关键参数如物料粘度及反应器温度的控制偏差大,从而影响产品质量,且过度加热会导致蒸汽的浪费,甚至带来工艺安全问题。

项目执行遇到的挑战:

1、在线优化需确保生产的稳定

装置可操作空间狭窄,工艺可接受调整幅度较小,给优化带来困难。

2、调试周期紧张

预聚体产品多样化,需每天根据客户需求切换产品,项目需要根据主要产品进行调试,可供进行回路整定及调试的周期不确定且时间紧张。

解决方案丨实施

各生产装置整体评估

熟悉工艺;

诊断存在的控制问题;

与生产及自控人员共同制定执行方案;

制定详细的执行计划;

控制回路整定及优化

与装置人员共同整定控制回路参数;

评估整定结果;

针对复杂回路设计或优化控制策略;

针对关键参数(如粘度)设计APC先进控制策略

控制器设计;

阶跃测试及建模;

操作界面设计;

调试及投用;

详细撰写优化报告

方便工厂工程师后续对每个控制回路的维护,以确保控制回路可以长期保持性能良好;

人员培训

帮助工厂工艺及自动化人员掌握回路整定知识,从而可以长期维护控制性能良好;

项目丨成果

01、控制性能优化、产品质量提升:

原自动控制回路中的过程变量波动有明显的改善;

成功实施Batch反应器温度控制优化;

针对复杂回路设计并投用了APC控制,从而提高了产品质量;

02、节约了大量的蒸汽

避免材料重复加热,减少蒸汽消耗;

03、操作员负荷大大降低

在满足工艺控制需求的前提下,消除手动控制回路,提高自动化率;

Spliter2装置实现全流程自动化控制;

04、工厂工程师经过培训可以独立完成回路PID参数的整定

优化结果数据统计及分析比较:

1、操作员负荷改善数据统计分析比较:

利用Emerson Entech软件包,高效整定优化超过30个控制回路;

图表1:原手动控制回路自动控制投用对比

图表2:过程参数控制稳定性提高对比

装置达成100%自动化率;

图表3:自动化投用率提高对比

降低操作员30%操作负荷;

图表4:操作员负荷降低对比

报警率降低32%;

图表 5:装置报警率降低对比

2、质量优化数据统计分析比较:

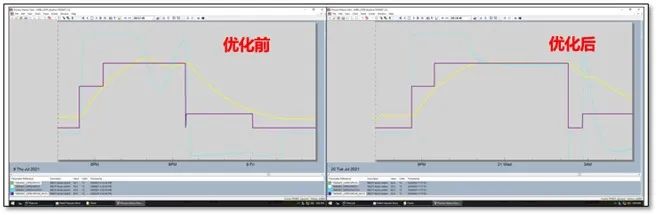

影响产品质量典型问题1:蒸汽流量与精馏装置液位的串级回路在进料阶段扰动严重。

通过参数整定,及增加相关前馈变量达到消除扰动稳定过程变量的目的。

优化成果:液位控制精度由最大的±25% 提升至±5%,节约了大量的蒸汽,提升了产品质量。

图表 6:复杂控制稳定性提升对比

影响产品质量典型问题2:预聚体反应器温度控制精度不足。

优化成果:降低了5个Batch反应器的温度波动,由±5℃降低为±1℃,提升了产品质量;

图表 7:预制体反应器温度控制精度提升对比

影响产品质量典型问题3:产品粘度控制在手动控制下精度低,影响产品质量。

优化成果:设计实施了针对产品粘度的APC控制,利用 Emerson的MPC (Model Predictive Control-模型预测控制)模块提升了粘度的控制精度,进而提高了产品质量。

图表 8:产品粘度控制优化对比

本次控制性能优化项目的成功是艾默生与亨斯迈双方保持长期合作伙伴关系的又一次成功实践。艾默生致力于提供全球领先的自动化产品及服务,来帮助客户建立、运营和维护一个更安全、更稳定、更自动化的工厂。