▼点击下方注册参会▼

事件介绍:

近日,英威达中国区Yinglon工厂厂长Brian Zhang和创新项目高级经理Michael Jiang一行,拜访了位于浦东的艾默生中国区总部,为艾默生帮助英威达在CP1工厂顺利实施数字化转型项目而颁发奖状,艾默生系统及解决方案副总裁瞿昭女士代表艾默生接受了英威达的颁奖。

这个项目包含了State Based Control(基于状态的控制,下面简称SBC)、动态报警管理和数字双胞胎,提升了英威达的操作水平和效率,实现了预期的目标,该项目的完美执行体现了英威达在数字化方面的远见和艾默生的强大执行能力。

双方合影

颁奖

奖状

客户介绍:

英威达总部位于美国,属于科氏工业集团的全资子公司,是全球最大的化学中间体、聚合物和纤维综合生产商之一。

此外,英威达还是全球最大的己二腈生产商之一,位于上海化工区的己二腈生产基地建成后将成为全球最大的尼龙6,6综合生产基地,拥有从己二腈到高性能聚合物的完整产业链。

01、场景痛点

虽然英威达工厂的自动化程度已经很高,但依然存在一些手工操作,比如开车、计划性停车、紧急停车等等。由于通讯、协调和人为操作中误差的问题,英威达在生产中还是遇到了一些手工操作带来的风险。

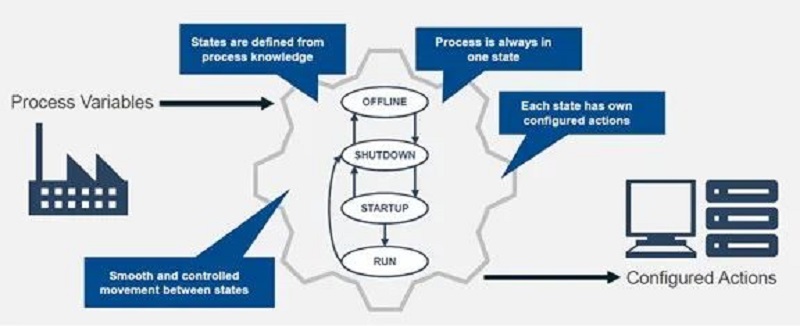

因此,英威达希望减少手动操作,尽量将工厂生产操作变为基于状态的控制,如下图所示。

State Based Control(基于状态的控制,简称SBC)

项目团队根据经验和专业知识定义不同状态,过程永远处于一种状态,每一种状态都有相应配置的行动,DeltaV控制系统会实现不同状态之间流畅受控的切换。

在开发阶段,项目团队在数字双胞胎中模拟出整个工艺过程,对不同状态和行动进行仿真和测试;随后,将验证过的模型部署在生产的控制系统中;在后续的生命周期中,随时可以在数字双胞胎中,对模型进行修改和提升。

数字双胞胎和SBC结合

01、项目介绍

英威达尼龙66聚合物的CP1生产线位于Yinglon工厂,2020年,艾默生帮助英威达在DeltaV控制系统平台上部署了SBC。艾默生作为战略供应商帮助设计和执行了整个项目,验证了SBC的概念。

整体的CP1工艺设计覆盖了全操作流程:开车、停车、过程待机、重启动、紧急情况处理,包含了45个 容器和设备,以及429个控制模块(大概1200个IO点,83个PID控制器)的设计和配置的范围,包括了:

5个单元、60种状态、325个转换条件以及550个行动的SBC;

艾默生提供数字双胞胎(Digital Twin)解决方案,用作操作员培训,以及SBC的开发测试;

艾默生提供AgileOps,作为基于状态的动态报警管理方案;

用一个闭环系统来保持英威达工厂内顶尖的操作知识,确保执行标准程序,使得工厂操作永远处于理想实践的状态。

对客户价值

项目上线后,取得了预期的效果,如下:

采用规范程序执行高质量的操作实践,提升了工厂的生产效率与质量;

减少80%开车过程中的操作员干预,减少90%开车过程中的警报,减少潜在的人为错误,并提高工厂生产状态的应对能力;

减少了意外事件,提高安全和环境绩效;

巩固高质量的运营能力,并提升了一线工程师的能力。

用于未来操作人员培训和认证的创新方法,可缩短获得完全能力所需的时间。(从原来的3-5年,变为1年);

减少人为干预,使过去具有挑战性的工作实现自动化;

知识产权保护,在控制系统中打包了关键的操作知识,减少了人为不确定因素。

“这是我们第一次在现代化的产线上部署这套完整的艾默生SBC解决方案,这个极富创新的解决方案所呈现出的结果让人眼前一亮。很多工艺控制中的症结得到根治,并且极大地应对了非计划停车所带来的挑战。”Michael Jiang表示,“我们发现有将近80%的过程人为干预被消除,同时有90%的干扰报警得到抑制,这从根本上改变了我们运营产线的方式。一线操作人员的时间被大量释放出来,用以关注在更重要更高价值的任务当中。基于此,工艺生产操作被很大程度地简化并平复,我们在部署SBC后,已取得了生产线零人工误操作事故的骄人成绩。”

NEWS

11月24日至25日举行的Emerson Exchange 2021中国线上会议,我们将分享更多有关控制系统和数字化转型解决方案,11月25日第2频道,我们在线上等你光临!