室内物流输送系统对于实用性、速度、灵活性以及紧凑性都有着严苛的要求。如今,传统方案已经遇到了瓶颈,它们往往需要许多不同的组件,无法很好地利用安装空间,响应时间不尽如人意,扩展性也比较差。因此,由紧凑型电机驱动的新型分拣系统和辊筒输送机,为升级和拓展提供了巨大的空间。

高效分拣和转向

以往,在分拣或交叉带分拣机中,辊筒由一台变频驱动器控制的交流电机,通过变速箱、同步带和凸轮来驱动,而气动缸则负责转向。气动系统的终端位置检测需要两个传感器。此外,还有气动控制器和相对昂贵的压缩空气供应。

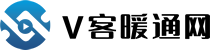

在分拣或交叉带分拣机中,智能的辊筒驱动装置安装在馈送辊的右侧,机架中有空间容纳紧凑的转向驱动装置。(图片来源| nullplus/Adobe Stock)

现在,得益于紧凑型智能电机,仅需非常少的组件,无需压缩空气,就可以更优雅地解决这个自动化问题。辊子传动装置安装在给料辊子上,机架上留有空间,可安装紧凑的转向电机。依必安派特电机几乎没有凸出部分,因此可以更好地利用有限的空间。皮带可以水平或垂直安装在一起,也可以靠近地面放置。

由于不需要安装压缩空气管路,省去了同步带等机械传动元件,因此安装变得极其简单。此外,导向板上仅需要一个传感器即可检测位置,如果需要,单个电机即可在两个方向上实现转向。在传统配置中,通常需要第二个气缸,并且还需两个用于检测终端位置的传感器。因此,在双向转向应用中,可以省去三个传感器。这点对于改装也颇有益处,因为EC电机可以通过适当的参数设置充当气动提升缸,因此是向后兼容的。

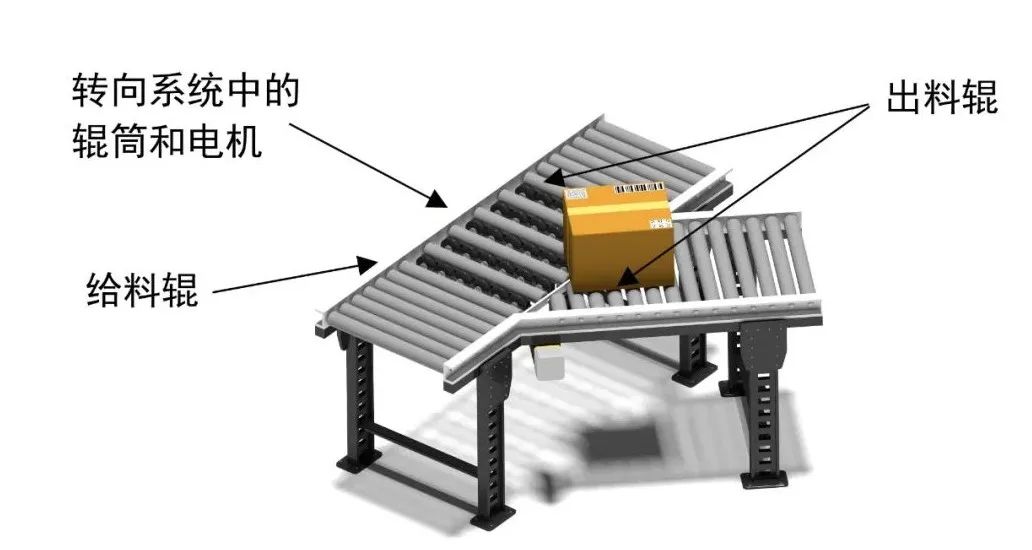

智能电机也可用于传统的托盘输送系统,它们仅需较少的组件,无需压缩空气。(图片来源 | chesky/Adobe Stock)

无需上位控制系统的托盘运输

对于传统的托盘输送系统,也值得重新思考优化。如果将相互之间直接通信的电机添加到各个部分,则无压力运输将不再需要上位控制系统。紧凑型电机可以直接读取用于确定货盘位置的传感器信号。电机也可以安装在辊筒中,它们没有突起部分,减少了所需组件的数量。无需上位控制系统、变频驱动器、交流电机和传感器,取而代之的是,每个部分仅需要一个带有传感器的智能紧凑型电机。

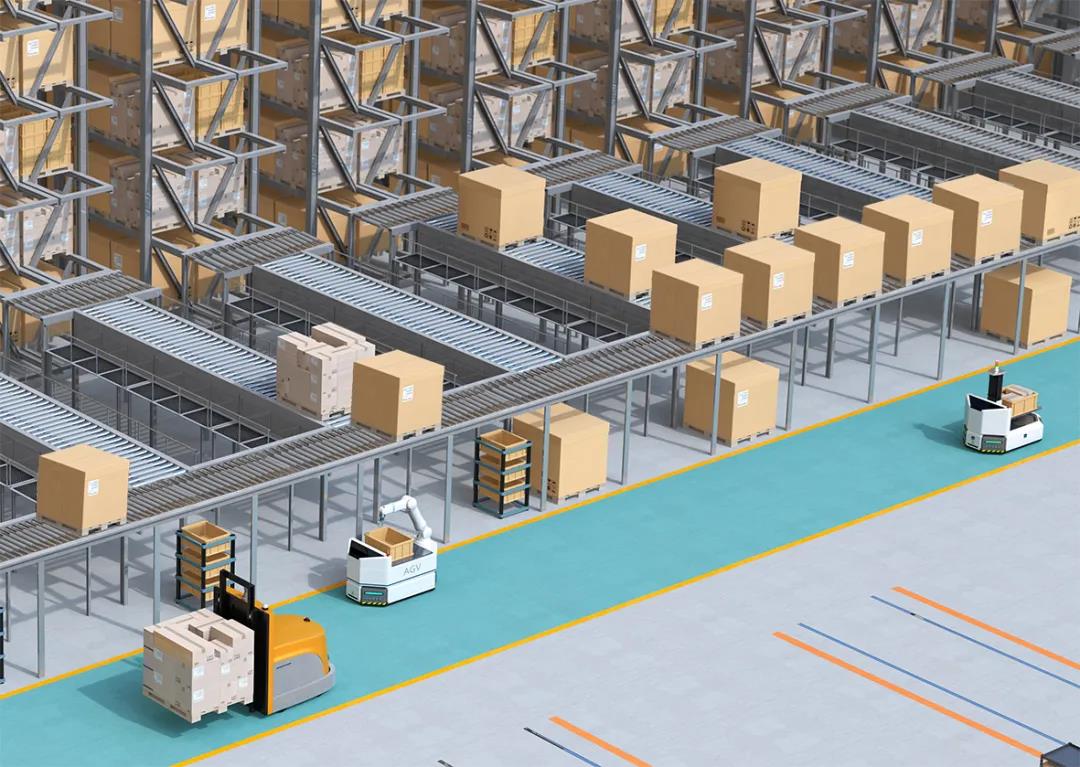

各个部件的智能电机之间可以直接通信,确保托盘的无压力运输。

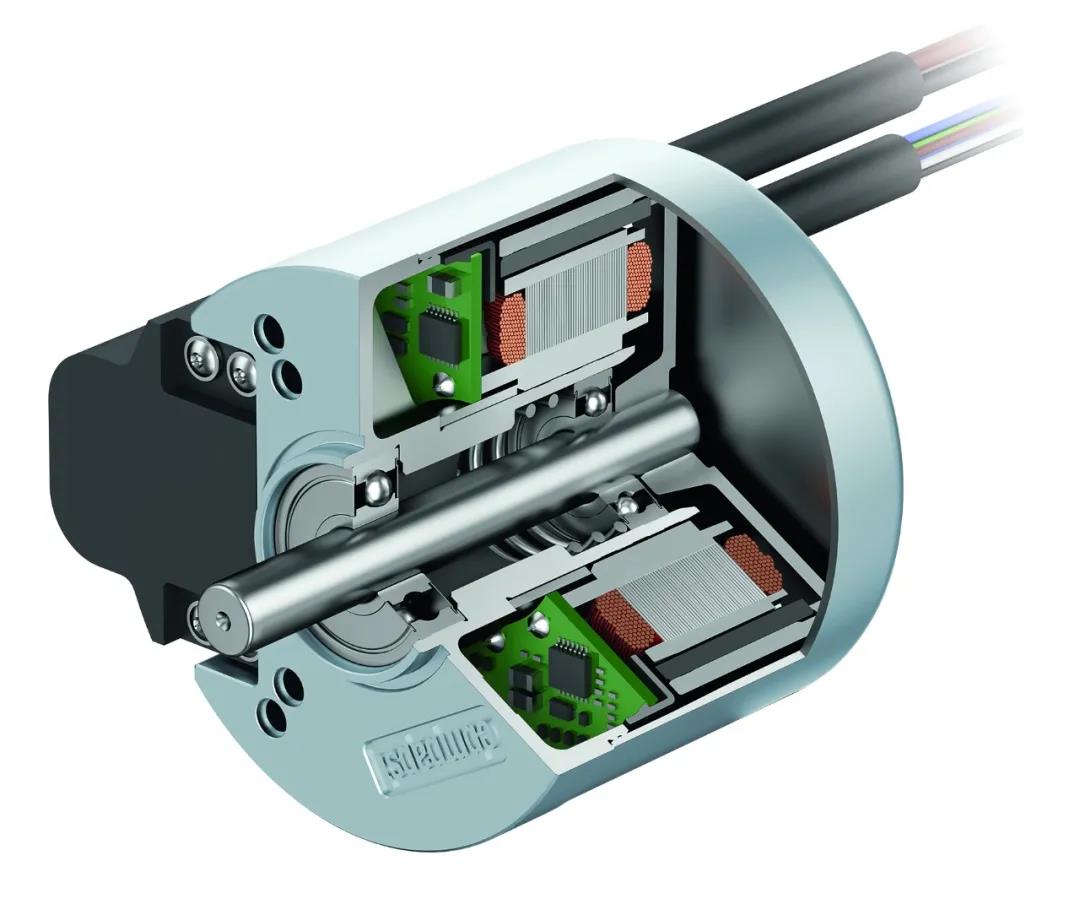

集成控制电子的模块化驱动系统

紧凑型EC电机的核心归功于集成的K4控制电子,包括紧凑的功率输出级,并可以使用矢量闭环控制使电机运行或停止。K4控制电子可根据应用需求定制化电机。电机可以在三种不同的操作模式下运行,即转速、转矩或位置。集成化的控制电子还提供了多个模拟量和数字量输入/输出端口,可以通过RS485接口进行配置。在电机运行期间,可通过监测各项数据来实现远程控制,例如电压、电流、速度和温度等。

根据不同的应用需求,强大的控制电子可以集成于各种外转子或内转子EC电机中。紧凑型外转子EC电机VARIODRIVE的输出功率最高可达120W,ECI系列内转子电机的输出功率更可高达750W,即便是非常重的托盘,它也可以实现无故障运输。得益于模块化设计,电机可以快速灵活地适应当前的特定任务。根据实际需求,可选配齿轮箱、编码器和制动器。

智能电机之间可以直接互相通信,确保托盘的无压力运输。

电机的整体长度也给人留下深刻的印象。例如,内转子电机的活动部件(绕线定子和装有磁体的转子)仅20mm、40mm或60mm,这意味着它们可以轻松地安装在辊筒和系统框架的有限空间内。行星齿轮箱、直齿齿轮箱和转角齿轮箱可用于将输出扭矩提高到应用所需的水平。当需要保持制动或进行安全制动,例如在电源发生故障时,需要安全地保持起重设备的位置,则可以在驱动单元中添加带有永磁或弹簧制动的模块。冗余编码器系统可用于与安全相关的应用。

驱动系统满足IP54防护等级的要求,同时还提供灵活的电气连接方式,包括符合行业标准的连接器,其中带有卡口连接器的径向弯头插头可以旋转并自动接合。轴向插头可用于对空间要求严格的应用,作为一种替代方案,也可以进行预组装的电缆连接。