东芝空调杭州新基地集研发和生产于一体,占地面积约53300㎡,建筑面积约72000㎡,将继续采用与母公司日本富士工厂相同的生产管理体系及质量检验检测标准,以确保产品的品质与原装进口产品一致。

新基地设有多联机(VRF)空调的最新生产设备和优异的实验室,重点打造的高115米落差测试塔也是新基地的标志之一。

同时,新基地的生产线采用单元格单人作业模式,更是高效率、高品质的智能工厂的体现,大幅地提升中国市场的产品研发速度及商品竞争力。

匠之技与术

东芝空调新基地致力于以人为本的日式匠人制造工艺与品质管理,以“匠之技与术”打造世界领先·中国领先的“人才育成·制造工艺”基地。

接下来,让我们一同走进新基地,了解新基地“匠心之美”。

01匠

知识与经验的育成及传承

东芝集团注重对员工的培训工作,积极开展员工培训研究,制定了通用的、以培养必备的基础能力为目的的培训制度,开展个性化需求和以职业能力特点为基础的自我启发课程,帮助员工成长,激发员工的潜力。

为满足人才需求,提升员工能力和帮助员工成长,东芝空调新基地建有800平方米技能学园,可同时容纳500人,从新人教育至专业培训,均可在技能学园一站解决,同时,技能学院覆盖实时语音识别翻译功能,让全球东芝员工之间的距离更近。

02技

提升加工品质及工艺

东芝空调中国工厂,严格遵循与母公司日本富士工厂相同的品质把控标准,打造与原厂同品质的空调产品。

零配件的入库检查、生产线上每台机器各个生产进度的检查把控、品质保障部门的巡检和常驻检查、完成品的抽样检查,细致有效的品质把控流程,使每台出厂机器都成为一件合格的产品。

每年举办全球焊接技艺比赛,表彰优秀员工

对于空调来说,最致命的品质缺陷即为“冷媒泄漏”。东芝空调工厂严格遵守东芝开利的品质标准,室外机采用3道泄漏试验。在产线上经过多道精密检测的室外机,包装完成后仍需在工厂放置12小时后,再进行一次冷媒泄漏检查,确保出厂产品不存在冷媒泄漏的品质缺陷。

03术

高效的数字化与自动化

东芝空调采用的单元格单人作业模式,不仅能够根据客户需求灵活切换产线,也最大程度地激发“人”的主观能动性。

每台机器的“生产履历表”能详细记载机器从零部件至成品的流转、制作、检测,完成后的”生产履历表”也是产品的出生证明。而产线上的每一位员工,不仅是产品的“制造人员”,更为它们赋予了生命,并对它的品质负责。

自新基地启动以来,产线上的员工不再只有“人”,东芝空调在行业内率先打破生产线模式,全面采用AGV+的单元模式。在产品品质提升、实现全程可追溯的同时,最大限度的支持柔性生产,保障多样化产品作业及出货需求。

全厂使用近百台视觉智能型AGV,配合RCS控制系统、PAD集调系统、 Barcode联动系统,实现无人化智能精准运送。以此东芝空调也成功获得杭州市数字化攻关项目的认定,真正达到高效的数字化与自动化。

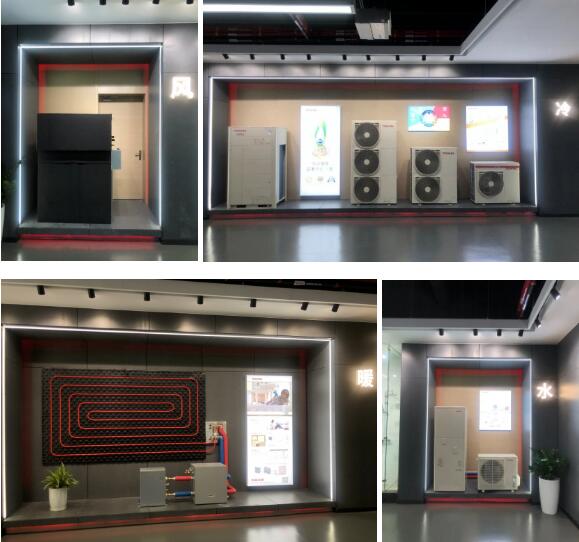

参观完工厂后让我们将视线移至展厅,随着东芝空调舒适世界80年的历史长廊往内前进,在深入了解东芝空调历史后,“冷暖风水智”一站式解决方案的体验馆映入眼帘。

冷暖风水智

东芝空调除了空调系列产品以外,还打造了“冷暖风水智”一站式服务产业链,产品主要包括全变频直流无刷空调、热泵采暖系统、新风系统及自然冷媒[CO2]热泵热水机等产品。仅需一套东芝空调系统即可同时实现冬季地暖采暖,夏季空调制冷,即可降低成本,又减少安装所需空间,同时还可提供室内新风及生活热水。

东芝空调新基地设有加快商品开发和提升竞争力的实验室,在革新未来技术的同时,也为解决SDGS(可持续发展目标)中提出的能源、气候等社会问题发挥重要作用,相信可以为中国的环保事业做出积极贡献,守护中国人民的健康。

如今中国的快速发展让东芝空调看到了中国市场的无限可能。今后,新基地将以产能翻倍为目标,尽全力提高空间生产效率,通过IT手段实现生产自动化的最佳改良。期望新基地能够成为东芝空调中国业务蓬勃发展的最强动力。