我们期待智能制造时代的到来,将今天的工业从自动化提升至智能化,大幅优化流程、降低成本。这个过程中,如果存在着一个至关重要的步骤,那也许就是人工智能(AI)的应用。尤其是深度学习(Deep Learning)的潜力,更让人们遐想无限。

深度学习属于机器学习的领域,其演算方式是通过不断重复判别物件获得庞大数据,再经过大量的运算,以及对结果的反馈机制,让精准度不断接近完美。

实际上,目前深度学习已经被大量应用于各种领域。在制造业的视觉检测中,深度学习的演算法,已经在帮助系统实现快速而精准的判别产品瑕疵。

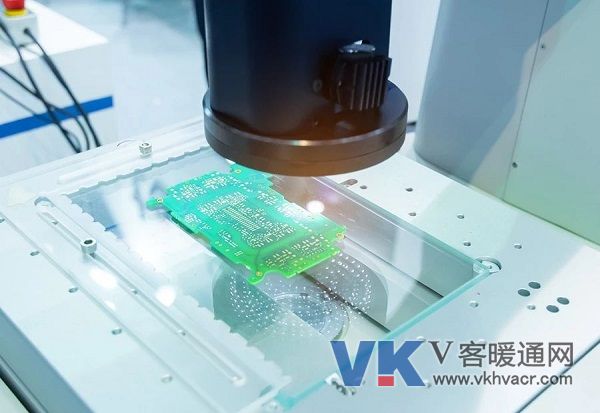

机器视觉检测取代人眼,全靠“深度学习” 产品检测是制造业质量管理的一环,过去皆由现场作业员亲力亲为,然而人眼有其精度和耐力的极限,检测速度与正确率会随着作业时间拉长降低,再加上产线速度越来越快、产品体积逐渐轻薄短小,后期机器视觉开始取代人眼,成为产线检测主流。

在产线中,视觉检测有四大主要功能,包括量测、辨识、定位、检查等,而检查是所有功能中最困难的部分,由于每个人对瑕疵的认知不同,因此即便是自动化的机器视觉,仍会存在因系统设定或现场质管人员不同,导致产品质量无法达到一致。而AI的介入,则为这一问题寻找到了解决方案。

将深度学习导入至产线检测,可以借助机器远超人眼的精准度和不间断工作能力,节省人力。另一方面,过往需要不断调整设定的行为,则被深度学习所取代。

在智能制造概念中,产线必须可快速回应订单,弹性调整生产内容。现行的机器视觉检测,其设定繁复将难以满足弹性化生产需求。而深度学习架构只要事先通过训练,即可快速上线使用,还能进行自主学习,系统可以自动找出最佳的参数,不必再由人员调整。在此系统下,各设备的瑕疵检测标准将可达成一致,不会因品牌、使用时间的不同而产生差别。

至于系统整合商,运用人工智能也将强化市场竞争力。人工智能在视觉检测市场正加速普及,纯 AOI 系统在制造业的竞争力将会快速消失。

不过AI导入的过程也不是一蹴而就的。有些厂商认为将 AOI 全面替换为人工智能,就可以立即降低漏检与误判机率,这种一步到位的想法在实际状况中并不可行,反而会让漏检和误检率大幅增加。最好的方法是,保留现行 AOI 功能并结合人工智能,才能让两者的优势叠加。

台达AI方案 漏检率趋近于零

台达针对视觉检测所推出的 DAVS 即是以人工智能为核心的运送系统,此系统可以结合既有的 AOI 系统,让既有设备可延长使用年限,以此保障制造业者过去的投资,而人工智能与 AOI 整合的模式,也提升了产品的检出率。

以SMT用电感(用于手机/小型化PCB)为例,除非是严重裂纹,否则传统的 AOI 系统常无法判断影像中的线条是原有纹路或裂痕,且AOI对其中度裂纹的检出率小于 50%,轻微裂纹检出率更是在 5% 以下,加装 DAVS 之后,检出率大幅提升,不但漏检率为零,误判率更低于 0.3%。

台达指出,工业 4.0 强调产线弹性化与快速自主学习,DAVS 通过人工智能与 AOI 的结合,以深度学习解决了现在 AOI 系统难以检测的产品瑕疵,同时让漏检率趋近于零,达到超高检出率需求,藉此提升出货产品质量。

此外 DAVS 容易安装的特色,可让检控设备建置在产线中的每一个重要环节,一旦制造过程中出现错误,系统就可立即提醒改善,避免将错误累积到最后检测端,造成更大的成本浪费,也由于 DAVS 可大幅减少人力与管理成本,其投资可在 0.8~1.5 年之间回收。台达以自身打造AOI设备的扎实经验,建议制造业者可依自身需求,于AOI设备加装建置便利的人工智能视觉检测系统,向智能制造更迈近一步。